簡介:ABB 機器人焊接作業中,保護氣的供給狀態直接關系到焊縫質量與資源消耗。傳統保護氣供給多采用固定流量模式,不管焊接工況如何變化,氣體輸出始終保持恒定。……

ABB機器人焊接作業中,保護氣的供給狀態直接關系到焊縫質量與資源消耗。傳統保護氣供給多采用固定流量模式,不管焊接工況如何變化,氣體輸出始終保持恒定。這種方式看似操作簡單,卻存在諸多不合理之處,焊接厚板時可能因流量不足導致熔池保護不到位,出現氣孔、氧化等問題,焊接薄板時又會因流量過大造成浪費,還可能干擾熔池穩定性。WGFACS動態調節系統的出現,恰好解決了這一矛盾,根據焊接過程中的實際需求靈活調整保護氣流量,保護氣節省40%-60%,讓氣體供給更精準、更高效。

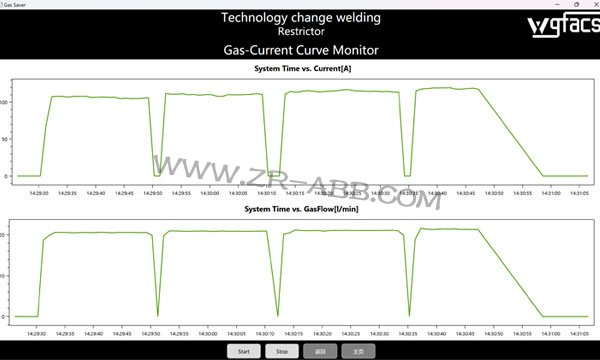

WGFACS動態調節系統與ABB機器人的適配核心,是建立起焊接參數與保護氣流量的實時響應關系。裝置通過適配選型與ABB機器人控制系統的信號對接,確保能準確捕捉焊接電流、電壓、焊接速度等關鍵參數的動態變化。焊接電流作為反映焊接負載的核心指標,直接決定了熔池的大小和保護需求。電流升高時,熔池范圍擴大,對保護氣的覆蓋范圍和強度要求隨之提升;電流降低時,熔池相對集中,保護氣需求量也相應減少。基于這一實際需求,WGFACS動態調節系統形成了“電流大則多,電流小則少”的按需供給邏輯,通過精準識別電流信號的變化,驅動內部調節閥門快速響應,實現保護氣流量與焊接負載的動態匹配,既保證了熔池保護效果,又避免了不必要的氣體消耗。

不同焊接場景對保護氣的供給要求存在差異,WGFACS動態調節系統能通過靈活調控滿足多樣化需求。在半自動焊接場景中,操作人員會根據焊縫位置、坡口形狀等實際情況實時調整焊接電流,WGFACS系統憑借毫秒級的響應速度,同步調整保護氣流量,即便電流出現突變,也能確保保護氣及時跟進,不讓熔池暴露在空氣中。自動化焊接生產線中,ABB機器人按照預設程序完成焊接作業,參數切換具有規律性,WGFACS系統通過讀取程序中的電流變化軌跡,提前預判保護氣需求,實現無延遲調控。多層多道焊作業中,填充層需要較大電流保證熔深,系統會自動提升保護氣流量,確保熔池全面覆蓋;蓋面層電流減小,流量也隨之下調,在保障焊縫表面質量的同時,最大限度減少氣體浪費。

焊接材質的不同,對保護氣的類型和供給穩定性要求也有所區別,WGFACS動態調節系統具備良好的適配能力。焊接碳鋼時,常用二氧化碳與氬氣的混合氣體,系統在根據電流變化調整流量的同時,能維持混合氣比例穩定,確保熔池保護效果和焊縫強度。焊接不銹鋼或鋁合金時,多采用高純度氬氣或氬氣為主的混合氣,這類材質對保護氣層的穩定性要求更高,系統會重點控制流量波動,避免因氣流不穩定導致保護氣層破裂,影響焊縫的耐腐蝕性和成型美觀度。針對不同材質的焊接工藝特點,系統可存儲多組預設調控參數,切換焊接材質時直接調用,無需重新調試,有效提升了作業效率。

WGFACS動態調節系統的節能優勢在長期使用中尤為顯著。傳統固定流量模式下,保護氣浪費率較高,而通過按需供給機制,系統能根據實際焊接負載動態調整流量。在多品種、小批量生產場景中,工況切換頻繁,固定流量模式的浪費問題更為突出,系統的節能效果也更加明顯。精準的流量控制還能減少因氣體供給不當導致的焊接缺陷,降低返工率,間接提升了整體生產效率。對于企業而言,這不僅減少了保護氣采購成本,還降低了生產過程中的資源浪費,契合了綠色生產的發展理念。

ABB機器人與WGFACS動態調節系統的協同運行,關鍵在于參數的精準匹配與信號的同步響應。系統以焊接電流為核心調控依據,通過“電流大則多,電流小則少”的按需供給邏輯,實現了保護氣流量的動態優化。實際應用中,規范的安裝調試、針對性的材質適配以及常態化的維護檢查,能讓系統持續發揮良好的調控效果。精準的保護氣供給既保障了焊縫質量穩定,又顯著降低了氣體消耗,為焊接作業的高效、節能開展提供了可靠保障。

文章來源,

工業機器人維修官網:www.szadi.cn

首頁 > 銷售中心 > 節氣裝置 >

首頁 > 銷售中心 > 節氣裝置 >