簡介:汽車結構件焊接是整車制造的核心環節,車架、底盤、防撞梁等關鍵部件多采用高強度鋼或鋁合金材質,對焊縫的強度、精度與一致性要求極高。……

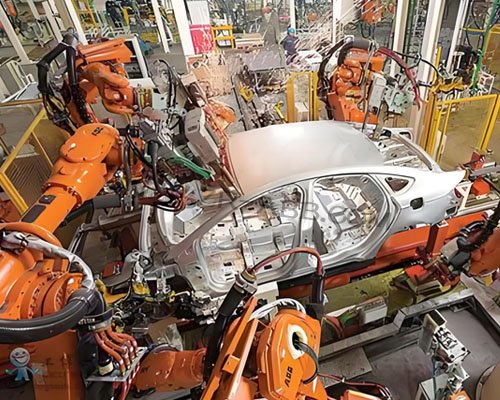

汽車結構件焊接是整車制造的核心環節,車架、底盤、防撞梁等關鍵部件多采用高強度鋼或鋁合金材質,對焊縫的強度、精度與一致性要求極高。ABB弧焊機器人憑借穩定的運動控制能力,成為汽車結構件批量生產的主力裝備,而保護氣的供給效率與精準度,直接影響焊接質量與制造成本。WGFACS節氣設備專為ABB弧焊機器人汽車結構件焊接場景定制,通過與機器人焊接系統的深度協同,實現保護氣的智能按需分配,在不影響焊接品質穩定的同時,顯著降低40%-60%的氣體消耗。

汽車結構件焊接的批量生產特性,對保護氣供給提出了雙重要求:既要滿足不同部件、不同焊縫的差異化防護需求,又要控制單位產品的氣體消耗成本。汽車結構件種類繁多,從厚板拼接的車架橫梁到薄壁成型的車門框架,焊接電流需在較大范圍內靈活切換。傳統固定流量供氣方式無法適配這種動態變化,電流升高時若氣體供給不足,會導致熔池保護不充分,出現氣孔、未焊透等缺陷,影響結構件承載能力;電流降低時過量供氣則造成浪費,在百萬級產能的汽車工廠中,這種無效消耗會直接推高生產成本。WGFACS節氣設備的按需供給模式,恰好解決了這一核心矛盾。

按需供給的實現,依賴于設備與ABB弧焊機器人的實時信號聯動。汽車結構件焊接時,機器人會根據預設程序精準調整焊接電流,以適配不同部位的焊接需求。WGFACS節氣設備通過專用接口接收機器人的電流信號,內置的智能控制模塊會即時分析信號變化,同步調節保護氣輸出量。電流大則多供氣,確保厚板焊接時高溫擴大的熔池能被充足保護氣完全覆蓋,隔絕空氣干擾,保證焊縫金屬的純凈度與強度;電流小則少供氣,在薄壁件焊接等低電流場景下,以最低有效流量滿足防護需求,避免氣體冗余。這種動態適配的供氣邏輯,讓保護氣消耗與焊接工況精準匹配,實現“用多少供多少”。

針對汽車結構件焊接的高精度、高一致性要求,WGFACS節氣設備在響應速度與穩定性上進行了專項優化。汽車生產線上,ABB弧焊機器人的焊接速度快、焊縫軌跡復雜,電流切換頻繁且間隔短,對保護氣的供給響應速度要求極高。設備采用高精度流量調節閥門與閉環反饋系統,能夠在電流信號變化的瞬間完成供氣調整,避免供氣量滯后導致的防護斷層。同時,設備可精準控制氣體輸出的穩定性,避免流量波動造成的焊縫質量不均,確保批量生產的每一件結構件焊縫品質一致。無論是連續長焊縫的車架焊接,還是斷續短焊縫的底盤部件加工,設備都能提供持續穩定的保護氣供給。

在汽車工廠的實際應用中,WGFACS節氣設備展現出極強的兼容性與便捷性。設備采用標準化設計,通過選型可直接與各型號ABB弧焊機器人對接,無需對機器人原有控制系統進行改造,快速融入汽車生產流水線。安裝調試過程簡單高效,技術人員只需根據不同結構件的焊接工藝參數,在設備控制面板進行基礎設置,即可實現與機器人焊接程序的自動適配。運行過程中,設備無需人工干預,完全依托機器人的電流信號自主調節供氣,既降低了操作人員的工作強度,又避免了人為調節帶來的誤差,確保生產線連續穩定運行。

WGFACS節氣設備在汽車結構件焊接中的應用,帶來了顯著的經濟與技術價值。氣體消耗的降低直接減少了生產成本,對于年產能巨大的汽車工廠而言,長期使用可節省可觀的氣體采購開支而不影響焊接品質。設備的節能特性也符合汽車制造業綠色生產的發展趨勢,助力企業降低碳排放。對于ABB弧焊機器人而言,WGFACS節氣設備的配套使用,進一步拓展了其在汽車結構件焊接場景的經濟性優勢,提升了生產系統的整體競爭力。

WGFACS節氣設備通過與ABB弧焊機器人的深度協同,精準適配了汽車結構件焊接的批量生產特性與高品質要求。其按需供給的核心邏輯、快速響應的調節能力、穩定可靠的運行表現,既保障了焊接質量的一致性,又有效控制了氣體消耗成本。在汽車制造業追求高效、節能、高品質生產的當下,這款節氣設備成為ABB弧焊機器人汽車結構件焊接場景的理想配套,為汽車工廠帶來切實的生產效益提升。

文章來源,

工業機器人維修官網:www.szadi.cn

首頁 > 銷售中心 > 節氣裝置 >

首頁 > 銷售中心 > 節氣裝置 >